要保证电主轴智能化和自动化的稳定性,可以从以下几个方面着手:

- 硬件方面:

- 优质部件选型:

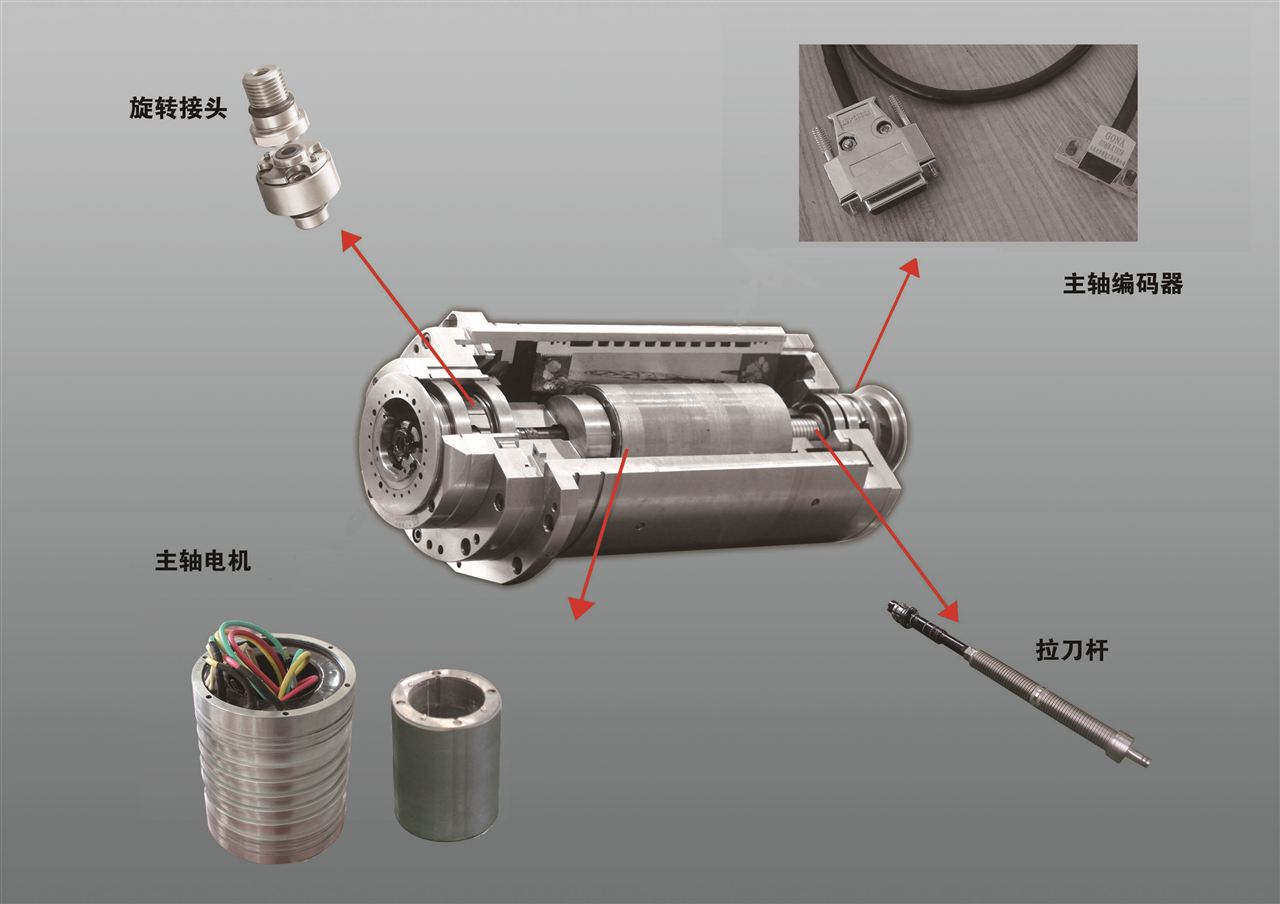

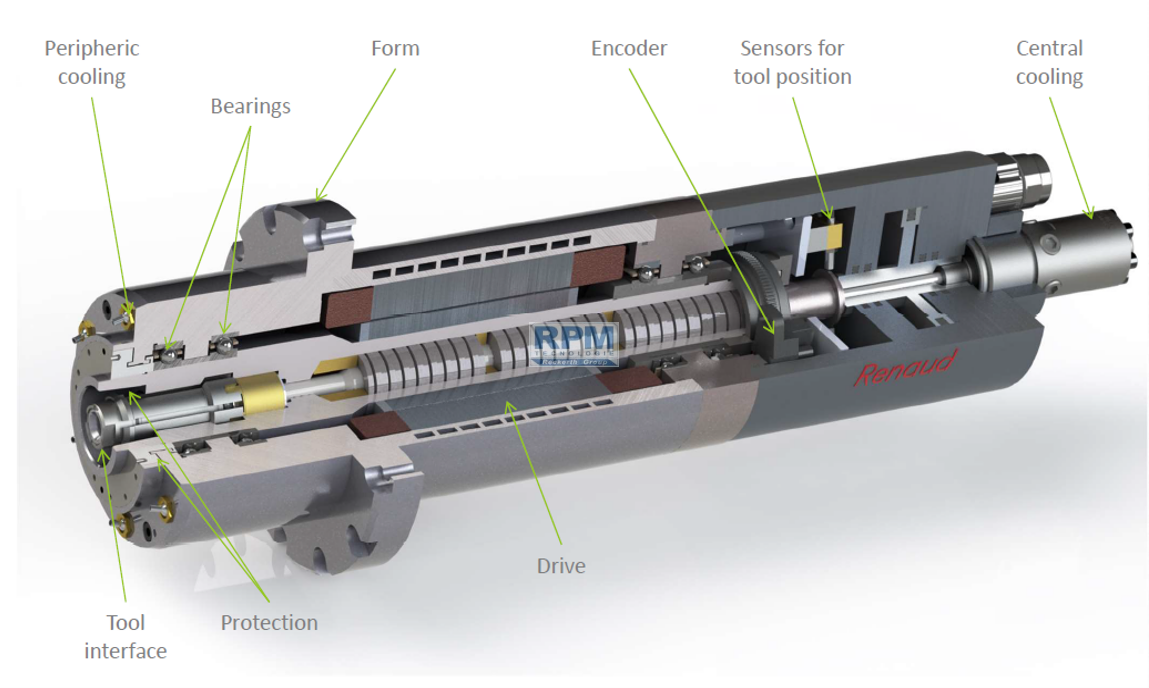

- 选择高质量的轴承,其精度、刚性和寿命对电主轴的稳定性至关重要。例如,采用精密陶瓷球轴承等高性能轴承,可有效减少摩擦、降低振动,提高电主轴在高速旋转下的稳定性。

- 电机的性能要稳定可靠,具备良好的电磁兼容性和散热性能,以保证在长时间运行和复杂工况下的稳定输出。

- 编码器等反馈元件应具有高精度和高分辨率,确保能够准确地反馈电主轴的转速、位置等信息,为智能化和自动化控制提供准确的数据支持。

- 结构设计优化:

- 电主轴的整体结构设计应保证足够的刚性和强度,能够承受高速旋转产生的离心力、切削力等各种载荷。例如,采用合理的轴径尺寸、加强筋结构等,提高电主轴的抗变形能力。

- 对于自动换刀的电主轴,换刀机构的设计要精准可靠,确保刀具的快速、准确更换,并且在换刀过程中不会对电主轴的稳定性产生影响。

- 优化散热结构,良好的散热可以有效降低电主轴的温度,减少热变形和热应力对稳定性的影响。例如,采用水冷、油冷等高效的冷却方式,并合理设计冷却回路6。

- 优质部件选型:

- 软件方面:

- 控制系统开发:

- 开发稳定可靠的智能控制系统,具备强大的运算能力和快速的响应速度,能够实时处理各种传感器反馈的数据,并根据预设的算法和控制策略准确地控制电主轴的运行。例如,采用先进的数字信号处理器(DSP)或可编程逻辑控制器(PLC)作为控制核心。

- 控制系统应具备完善的故障诊断和保护功能,能够及时检测到电主轴的异常情况,如过载、过热、振动过大等,并采取相应的保护措施,如停机、报警等,以防止故障的进一步扩大,保护电主轴和机床的安全7。

- 实现智能化的自动调节功能,根据加工工艺的要求和电主轴的实际运行状态,自动调整转速、进给速度、切削力等参数,以保证电主轴在不同工况下的稳定性和加工精度。

- 软件算法优化:

- 采用先进的控制算法,如模糊控制、神经网络控制等,对电主轴的运行进行精确控制。这些算法可以根据电主轴的动态特性和加工过程中的变化,实时调整控制参数,提高控制的精度和稳定性。

- 对传感器数据的处理算法进行优化,提高数据的准确性和可靠性。例如,采用滤波算法去除噪声干扰,采用数据融合算法综合多个传感器的数据,提高对电主轴运行状态的监测精度。

- 控制系统开发:

- 通信方面:

- 可靠的通信链路:建立稳定、高速的通信链路,确保电主轴与机床控制系统、上位机等其他设备之间的通信畅通无阻。采用抗干扰能力强的通信协议和接口,如以太网、CAN 总线等,并对通信线路进行合理的布线和屏蔽,防止外部干扰对通信信号的影响。

- 数据传输的准确性和实时性:保证数据传输的准确性和实时性,以便智能化和自动化系统能够及时获取电主轴的运行状态信息,并进行准确的控制和决策。例如,对通信数据进行校验和纠错处理,采用实时操作系统或高速通信技术,提高数据传输的速度和效率。

- 维护与调试方面4:

- 定期维护保养:制定科学合理的维护保养计划,定期对电主轴进行检查、清洁、润滑、紧固等维护工作。及时更换磨损的部件,如轴承、密封件等,保证电主轴的良好运行状态。

- 调试与校准:在电主轴安装后或进行重大维修后,进行严格的调试和校准工作。包括对电主轴的转速、精度、动平衡等性能指标进行测试和调整,确保其符合设计要求和使用标准。同时,对智能化和自动化系统的参数进行优化和校准,保证系统的控制精度和稳定性。

- 环境适应性方面:

- 温度控制:电主轴的运行环境温度应保持在适宜的范围内,避免过高或过低的温度对电主轴的性能和稳定性产生影响。在高温环境下,应加强散热措施;在低温环境下,应采取预热等措施,确保电主轴能够正常启动和运行。

- 湿度和防尘:防止电主轴受到潮湿和灰尘的影响,因为潮湿会导致电气部件的腐蚀和短路,灰尘会进入轴承等部件,增加磨损和故障的风险。可以采用密封结构、空气过滤等措施,提高电主轴的防护等级。